バケットティースとアダプタの鍛造工程

ご存知の通り、精密鋳造には多くの製造工程が必要です。CFSバケットティースは、ワックスパターンの注入、ツリーの組み立て、シェルの組み立て、脱ワックス、鋳造、その他の後処理を含む、ロストワックス鋳造とも呼ばれる精密鋳造技術を採用しています。インベストメント鋳造の利点高い寸法精度、良好な表面仕上げが得られ、あらゆる合金の複雑な形状を鋳造できることが特長です。

以下は、当社鋳造所におけるバケット歯の鋳造プロセスの各ステップです。

ステップ 1. 市場の需要に応じて、さまざまな外観と寸法のバケット ティースを設計します。

ステップ2. フルセットの金型加工設備と専門の技術チームを装備し、機械加工が可能です。ツーリングバケット歯を含むあらゆる種類の精密鋳造用。

ステップ3. ワックスパターンの作成は鋳造の最初のステップですバケット歯ワックスパターンは耐火シェルのキャビティを形成するために使用されます。したがって、高い寸法精度と表面仕上げを備えた高品質のバケットティースを実現するには、ワックスパターン自体にも高い精度と表面仕上げが求められます。しかし、どのようにして高品質のワックスパターンを作成するのでしょうか?優れた型を設計するだけでなく、優れたワックス材料を選択し、適切なワックスパターン作成工程も必要です。CFSのワックスパターンの利点は、低融点、良好な表面仕上げと寸法、高強度、軽量です。

ステップ 4. ツリー アセンブリは、バケット ティースのワックス パターンをスプルー ゲート システムに貼り付けるプロセスです。

ステップ 5. シェル構築の主な手順は次のとおりです。

a. ワックスモデルの油分除去 - コーティングの濡れ性を向上させるには、ワックスモデルの表面の油分を除去する必要があります。

b. ツリーアセンブリをセラミックコーティングに浸し、表面に砂を吹き付けます。

c. セラミックシェルを乾燥させて硬化させる。セラミックシェル層を塗布するたびに、乾燥させて硬化させる必要がある。

d. セラミックシェルが完全に硬化した後、シェルからワックス型を取り外す必要があります。この工程は脱蝋と呼ばれます。加熱方法によって脱蝋方法は様々ですが、最もよく使用されるのは同圧蒸気法です。

e. セラミックシェルの焙煎

ステップ 6. シェルの空洞を埋めるために金属液体合金を注ぎます。

ステップ 7. 鋳造バケットの歯の洗浄には、シェル、スプルー部分、付着した耐火物を除去し、スケールなどの熱処理後の洗浄が含まれます。

ステップ8.後熱処理バケット歯の組織構造が均一になり、耐摩耗性が大幅に向上し、使用寿命が従来の2倍に向上します。

ステップ 9. バケット ティースの材質と機械的特性を徹底的に検査することで、不適格な製品が市場に出るのを効果的に防ぐことができます。

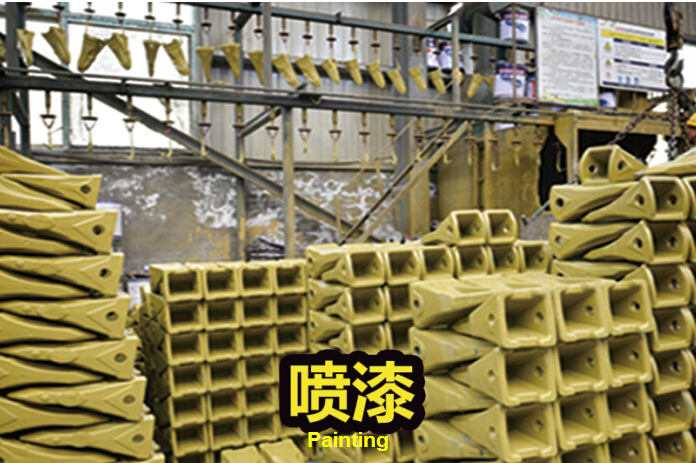

ステップ 10. さまざまなブランドやマシンに合わせて、黄色、黒、緑などの色で塗装します。

ステップ 11. バケットの歯を標準の木箱に入れて損傷から守り、お客様に配送します。